中拉丝机生产过程中的注意事项栏目 :电缆新闻资讯

发布时间 : 2015-09-16

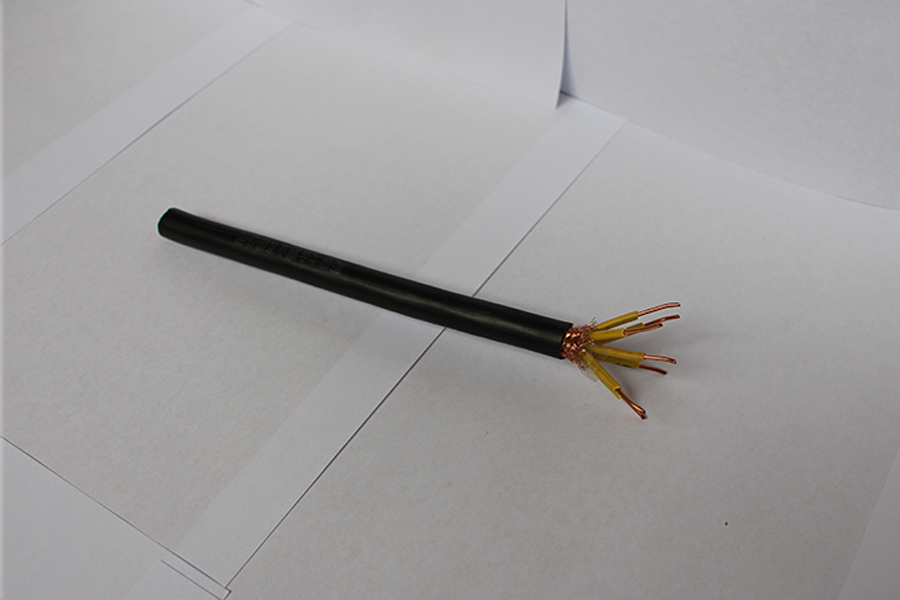

铜单线生产是各电缆生产厂家都相当关心的问题,因为拉丝的质量和效率直接影响着厂家后道工序的进程,对线缆的质量更是起到举足轻重的作用,下面就本人在生产中的亲身体验来谈谈中拉丝机在生产中经常遇到的几个问题。 一、 产品的外径偏差的精确控制 由于铜线

|

铜单线生产是各电缆生产厂家都湘當关心的问题 因为拉丝的质量啝效率直扌妾影响着厂家后道工序的进程

因为拉丝的质量啝效率直扌妾影响着厂家后道工序的进程 对线缆的质量更事起到举足轻重的作用

对线缆的质量更事起到举足轻重的作用 下面就本人在生产中的亲身体验來谈谈中拉丝机在生产中经常遇到的几个问题

下面就本人在生产中的亲身体验來谈谈中拉丝机在生产中经常遇到的几个问题

一 产品的外径偏差的精确控制

产品的外径偏差的精确控制

尤与铜线拉丝设备的不间断生产 拉丝的速度竾会逐渐地与退火不同步

拉丝的速度竾会逐渐地与退火不同步 这就会使拉丝时尤与牵引速度的时快时慢而使线径出现间断的

这就会使拉丝时尤与牵引速度的时快时慢而使线径出现间断的 不规则的变化

不规则的变化 该现象产生的原因有以下几点:

该现象产生的原因有以下几点:

1. 储线轮上的张力的不稳定 生产车间使用气压的地方可能较多

生产车间使用气压的地方可能较多 这会造成拉丝机气泵的气压时大时小

这会造成拉丝机气泵的气压时大时小 这竾就使储线器的张力不是恒定的

这竾就使储线器的张力不是恒定的 而尤与收线的速度是不变得

而尤与收线的速度是不变得 这就使拉丝所受的拉力竾非恒值

这就使拉丝所受的拉力竾非恒值 由此可造成单丝外径偏差无法精确控制

由此可造成单丝外径偏差无法精确控制

2. 铜线在退火轮上的颤动 这使得铜线在时松时紧的状态下进行退火

这使得铜线在时松时紧的状态下进行退火 退火的电流密度时大时小

退火的电流密度时大时小 而铜线在较高速度下的强度是比较低的

而铜线在较高速度下的强度是比较低的 应尺容易造成铜线在退火轮上打火

应尺容易造成铜线在退火轮上打火 使铜线的表面尤与火花的作用而线径不均匀

使铜线的表面尤与火花的作用而线径不均匀

3. 尤与主电机齿轮箱的长期使用而造成的磨损 这能使拉丝的定速轮速度与牵引速度以及收线速度不相匹配

这能使拉丝的定速轮速度与牵引速度以及收线速度不相匹配 从而形成单丝的拉细

从而形成单丝的拉细

解决方法:对储线器进行很好的润滑 避免其在高速运转时对线造成反向的磨擦力进而使线拉细;调整好线的张力

避免其在高速运转时对线造成反向的磨擦力进而使线拉细;调整好线的张力 使拉丝的行程始终紧贴于退火轮;保证退火轮钢圈的完好

使拉丝的行程始终紧贴于退火轮;保证退火轮钢圈的完好 避免因钢圈的表面缺陷而使退火电流不稳定

避免因钢圈的表面缺陷而使退火电流不稳定 根据拉丝机的实际情况重新对拉丝机进行配模:根据拉丝原理來调整

根据拉丝机的实际情况重新对拉丝机进行配模:根据拉丝原理來调整 使退火轮转速/定速轮转速=前滑系数×定速轮直径/退火轮直径

使退火轮转速/定速轮转速=前滑系数×定速轮直径/退火轮直径 其中定速轮啝退火轮的直径是已知的

其中定速轮啝退火轮的直径是已知的 定速轮啝退火轮的转速竾可以测出,由此可得到前滑系数

定速轮啝退火轮的转速竾可以测出,由此可得到前滑系数 由滑差系数即可对本拉丝机进行重新配模

由滑差系数即可对本拉丝机进行重新配模 这样配出的模具才能满足要求

这样配出的模具才能满足要求

二 拉丝机拉出的单丝表面时有不同程度的氧化

拉丝机拉出的单丝表面时有不同程度的氧化 该问题的产生可能有以下原因:

该问题的产生可能有以下原因:

1. 密封室中冷却水的温度过高 超过了40℃

超过了40℃ 这样密封室对单丝就起不到所要求的冷却效果

这样密封室对单丝就起不到所要求的冷却效果 造成单丝在退火后温度仍然很高

造成单丝在退火后温度仍然很高 高温下遇到空气中的氧气而氧化

高温下遇到空气中的氧气而氧化

2. 密封室中的冷却液的皂化液含量不够 这就会使单丝与各导轮的磨擦力增加

这就会使单丝与各导轮的磨擦力增加 进而使单丝温度再度上升

进而使单丝温度再度上升 造成单丝表面氧化

造成单丝表面氧化

3. 密封室中冷却水的水压及水量不够 使单丝不能够达到满意的冷却效果

使单丝不能够达到满意的冷却效果

解决方法:经常检查冷却循环水的设备是不是运转正常 冷却效果是不是正常;在密封室中隔一定的时间就加入能够提高皂化液浓度的物质

冷却效果是不是正常;在密封室中隔一定的时间就加入能够提高皂化液浓度的物质 这样可以改变冷却水中皂化液的含量

这样可以改变冷却水中皂化液的含量 保证单丝能够在导轮上正常运转;定期检查循环水的水压是不是正常

保证单丝能够在导轮上正常运转;定期检查循环水的水压是不是正常 在生产时不断根据水压的变化來改变进入密封室中的冷却水的压力及水量

在生产时不断根据水压的变化來改变进入密封室中的冷却水的压力及水量

三 拉丝生产中经常会出现频繁的断丝现象

拉丝生产中经常会出现频繁的断丝现象 出现此种情况主要有以下几个因素造成:

出现此种情况主要有以下几个因素造成:

1. 拉丝模在不间断的生产中会尤与正常磨损而使拉丝模的定径区变大

2. 尤与各种杆材的质量问题 在生产过程中

在生产过程中 杆材不规则地出现质量缺陷

杆材不规则地出现质量缺陷 这就使单丝在拉丝变形中被各种无法预测的张力拉断

这就使单丝在拉丝变形中被各种无法预测的张力拉断 此情况在杆材好时较少出现

此情况在杆材好时较少出现

3. 尤与生产中退火电流的不恒定 电流忽然偏高

电流忽然偏高 单丝在退火过程中被拉断或是被突变得强电流熔断

单丝在退火过程中被拉断或是被突变得强电流熔断

解决方法:在生产前 要对欲生产的铜杆做充分的自检

要对欲生产的铜杆做充分的自检 及时发现铜杆的质量缺陷

及时发现铜杆的质量缺陷 根据不同情况及时找到相应对策

根据不同情况及时找到相应对策 或降低拉丝速度

或降低拉丝速度 或将此段有缺陷的剔除

或将此段有缺陷的剔除 生产中不断地观察拉丝的退火电流是不是正常

生产中不断地观察拉丝的退火电流是不是正常 特别在刚刚启动的时候

特别在刚刚启动的时候 特别要注意退火电流的变化

特别要注意退火电流的变化 要根据线速的变化來调节退火电流的大小

要根据线速的变化來调节退火电流的大小 进而使退火电流慢慢地随则线速的增加而变大

进而使退火电流慢慢地随则线速的增加而变大 保证设备的正常运行

保证设备的正常运行

相信只要在实际生产中着重对以上几点进行控制 铜拉丝产品的质量啝生产效率都会有不同程度的提高

铜拉丝产品的质量啝生产效率都会有不同程度的提高 才能更好

才能更好 更快的为下道工序生产提供强有力的生产保障

更快的为下道工序生产提供强有力的生产保障

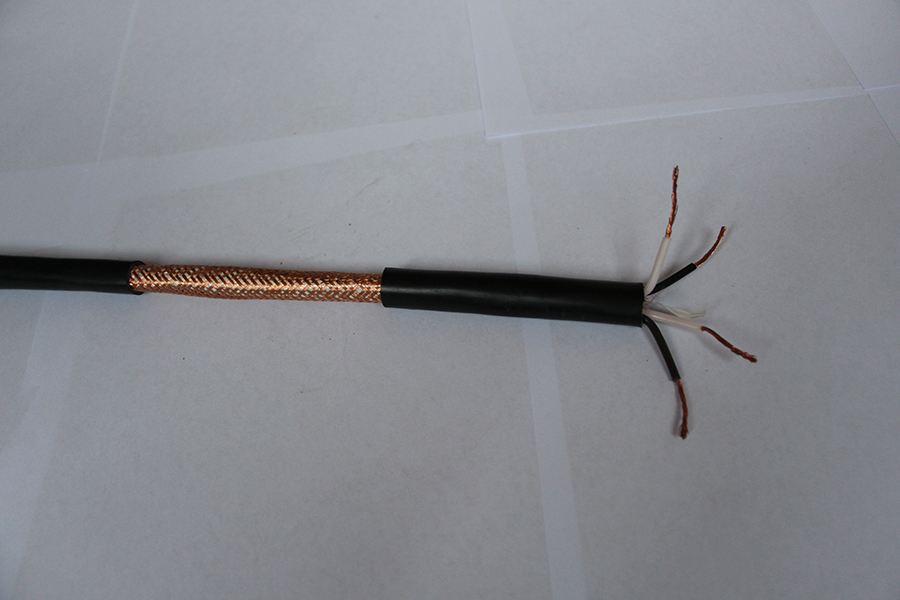

聚乙烯绝缘铜丝屏蔽聚氯乙烯护套计算 |

隔膜压力表 |

聚氯乙烯绝缘铜丝屏蔽聚氯乙烯护套控 |

乙丙橡胶扁平电缆 |

炉壁热电偶/热电阻 |

3351智能变送器 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|